A transformação industrial nunca foi um processo instantâneo que ocorre do dia para a noite. Ela acontece gradualmente, por partes, remodelando a forma como máquinas, pessoas e sistemas convivem.

Hoje, a nova onda de transformação que está redefinindo toda essa lógica é conhecida como “Indústria 4.0”. O termo já aparece em relatórios, eventos, estratégias corporativas e discursos de modernização. Mas, apesar da sua popularidade, ainda carece de entendimento.

Neste post, vamos entender como a Indústria 4.0 funciona, quais são seus pilares, desafios e os impactos que pode desencadear.

O que é Indústria 4.0 e quais são seus pilares?

A Indústria 4.0 é um nome usado para se referir à quarta grande transformação do setor industrial. Esse modelo é fundamentado em diversos pilares, como:

- Integração operacional;

- Tomada de decisão orientada por dados;

- Automação inteligente;

- Eficiência contínua;

- Centralidade no ser humano.

A integração é responsável por conectar máquinas, sistemas, setores e cadeias externas em um único fluxo de informação. Já a tomada de decisão é baseada em dados, por transformar registros (antes fragmentados) em inteligência prática.

A automação inteligente, por sua vez, é necessária para criar sistemas capazes de se ajustar, aprender e executar tarefas com menor intervenção humana. Enquanto a busca por eficiência contínua é encarregada de garantir operações mais enxutas, produtivas e alinhadas a metas ambientais e de desempenho.

Por último, a centralidade no ser humano é o que vai assegurar que a tecnologia amplie (não substitua) a capacidade intelectual e operacional das pessoas.

Quais são as características da Indústria 4.0?

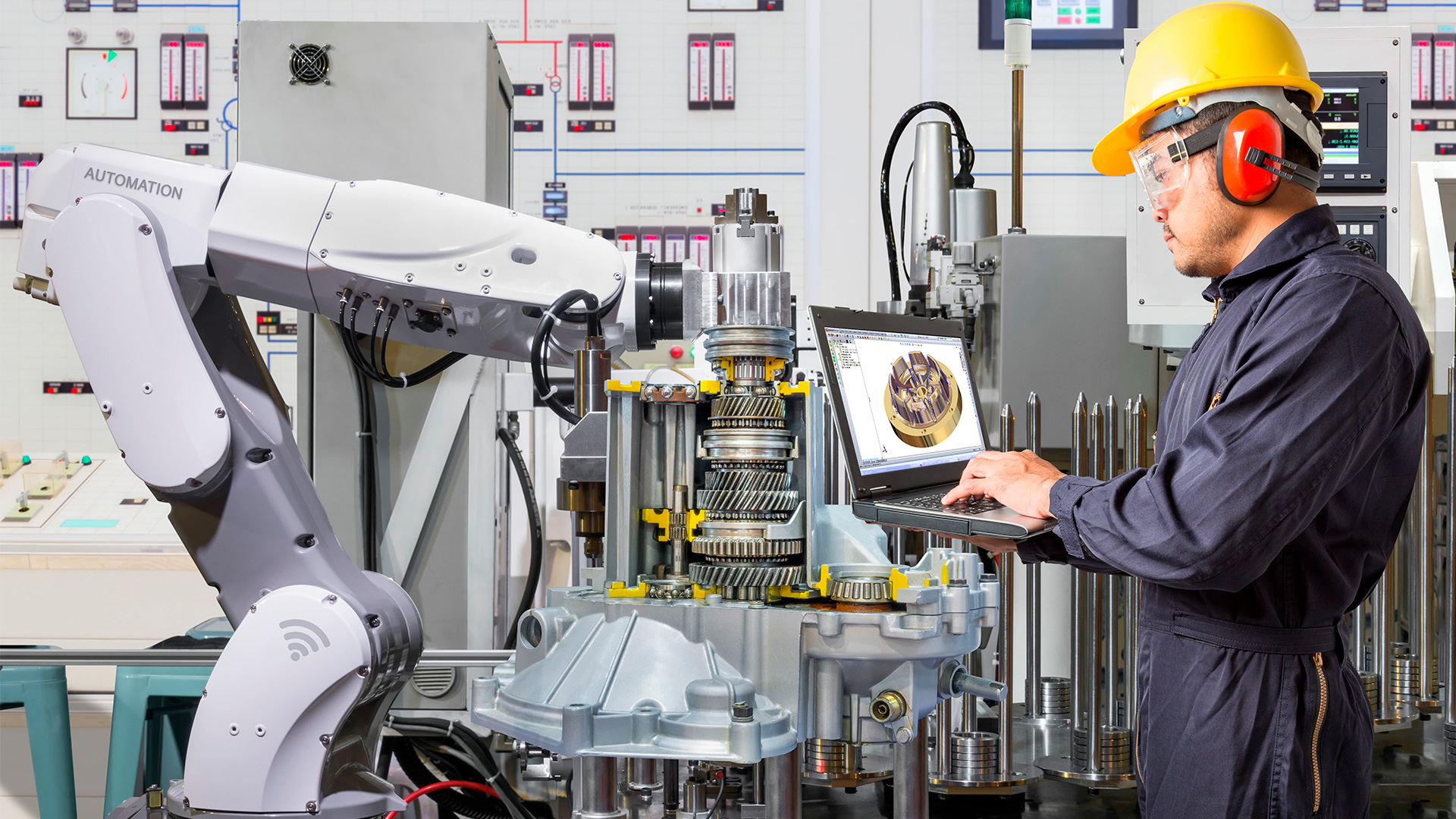

O que caracteriza a Indústria 4.0 e a torna tão diferente dos modelos anteriores é a sua capacidade de conectar o mundo físico ao digital em larga escala.

Por exemplo, na Indústria 4.0, sensores, máquinas, softwares, pessoas e cadeias de suprimento deixam de atuar isoladamente. Toda a operação passa a funcionar como um só ecossistema, no qual cada parte envia e recebe informações simultaneamente.

Além disso, a operação deixa de depender exclusivamente da experiência humana para prever cenários graças aos dados. Com informações coletadas em tempo real e analisadas por modelos avançados de IA, a fábrica consegue antecipar problemas que antes passavam despercebidos.

A capacidade de adaptação também entra na lista. Linhas de produção tornam-se mais moduláveis e sensíveis ao contexto que a empresa está vivenciando. Para isso, são realizados ajustes automáticos na velocidade das máquinas, personalização de produtos em escala, manutenção preditiva e até a reorganização de fluxos em função da demanda.

Quais são as principais tecnologias da indústria 4.0?

Cloud Computing

A cloud computing, ou computação em nuvem, é uma tecnologia que fornece capacidade de processamento, armazenamento e acesso remoto de dados e aplicações industriais sem depender de infraestrutura física local.

Desde que o conceito tomou forma, muitas indústrias passaram a migrar suas operações em nuvem para reduzir custos, ganhar flexibilidade e eliminar barreiras entre unidades fabris ou centros de operação que se concentram em locais distintos.

Com a expansão de modelos híbridos (on-premise e cloud) e multicloud (combinação de vários provedores), a empresa ganha liberdade para distribuir cargas de trabalho conforme sua realidade.

Big Data e Analytics

É muito difícil falar em indústria 4.0 e não mencionar big data. Essa tecnologia trata do uso de grandes volumes de dados verídicos e variados para melhorar o que é feito dentro da indústria e torná-la mais competitiva.

O uso de grandes volumes de dados ajuda a diagnosticar problemas, estudar certas causalidades, avaliar tendências do mercado, antecipar-se aos concorrentes e tomar decisões com mais segurança. Assim, facilita toda a administração da indústria.

Em resumo, esse processo envolve três principais etapas: coleta, estruturação e análise dos dados. Com isso, poderá transformar dados em informações úteis e estratégicas à indústria e, depois, aplicá-las ao expediente.

Cobots

Diferente dos robôs tradicionais, que operam isolados por motivos de segurança, os cobots são projetados para dividir espaço e tarefas com operadores humanos.

Funcionam mais ou menos assim: sensores inteligentes garantem que o robô detecte movimentos humanos, ajuste sua força e velocidade automaticamente e execute tarefas sincronizadas com o operador.

Eles podem ser usados para atividades que exigem repetição e velocidade, como montagem fina, inspeções, transporte interno e manipulação de peças.

Digital Twin

O digital twin ou gêmeo digital, é uma réplica virtual de um processo, máquina ou sistema real em sua totalidade funcional, ou seja, um modelo digital dinâmico que representa o comportamento do ativo físico.

Ele permite que gestores e engenheiros visualizem, simulem e prevejam comportamentos a partir de condições reais da operação, antes mesmo que qualquer decisão seja tomada no ambiente físico. Para esse trabalho, a tecnologia combina dados, modelos matemáticos e sensores.

Inteligência artificial

A inteligência artificial (IA) é uma tecnologia que envolve sistemas capazes de analisar informações, aprender padrões e tomar decisões baseadas em lógica e evidências.

Há muitas formas de empregar a inteligência artificial. No processo produtivo, por exemplo, as máquinas podem ser dotadas de IA para diagnosticar e resolver certos problemas. Já no processo de RH, softwares podem reconhecer os candidatos mais alinhados à cultura organizacional e indicar esses colaboradores para a contratação.

Felizmente, a IA é muito flexível e já pode ser aplicada às mais diversas áreas da indústria: RH, marketing, operações, logística etc. Além disso, os sistemas dotados de inteligência estão avançando rapidamente e ficando cada vez mais sofisticados.

Drones

Drones são equipamentos aéreos não tripulados que operam por controle remoto ou sistemas autônomos. Eles podem sobrevoar áreas industriais, coletar imagens, realizar medições e dados ambientais, além de compartilhar informações junto a um sistema analítico.

Tornaram-se muito úteis para inspeções, logística interna e monitoramento de áreas extensas.

Sistemas ciberfísicos

Sistemas ciberfísicos são arquiteturas que combinam máquinas, sensores, softwares e redes capazes de monitorar e controlar processos. Eles unem o mundo digital ao mundo material para que as decisões de negócio sejam tomadas com base em informações factuais e instantâneas.

Esses sistemas são capazes de coordenar linhas de produção, ajustar máquinas, controlar a qualidade de insumos e produtos e distribuir recursos automaticamente. O que torna esse sistema tão interessante é justamente a sua autonomia.

Biologia sintética

A biologia sintética é um campo da tecnologia que consiste em projetar e modificar organismos para produzir resultados específicos. Ela vem sendo usada na indústria para criar matérias-primas, otimizar processos bioquímicos e desenvolver compostos com menor impacto ambiental.

Em setores como farmacêutico e alimentício, por exemplo, essa tecnologia está sendo aplicada para produção de enzimas, moléculas e ingredientes ativos. Já em setores têxtil e de biomateriais, para gerar fibras sustentáveis, como tecidos biodegradáveis.

Manufatura Aditiva

A manufatura aditiva é um método de fabricação que funciona através da deposição sequencial de material.

A premissa, com a adoção dessa tecnologia, é reduzir desperdício de material, acelerar processos de prototipagem e permitir geometrias complexas que seriam impossíveis em processos convencionais.

Exemplo prático de aplicação: produção rápida de moldes, ferramentas personalizadas e protótipos funcionais para validação de engenharia.

Impressão 3D

A impressão 3D também tem seu lugar na indústria 4.0 por duas principais razões: primeiro, por facilitar a criação de protótipos e a avaliação de como produtos seriam usados na prática. Depois, porque é relativamente simples de usar.

Uma indústria de calçados, por exemplo, pode fazer o protótipo do solado de um novo modelo e avaliar como ele se comporta na prática antes de gastar uma fortuna criando moldes e produzindo o primeiro modelo.

O mais interessante é que a tecnologia de impressão 3D tem evoluído bastante. As máquinas estão cada vez mais rápidas, permitindo protótipos maiores, bem detalhados e com materiais diversos.

Sistemas de gestão

Sistemas de gestão, em especial os ERPs, são tecnologias desenvolvidas para integrar todos os departamentos, dados e fluxos empresariais em uma espécie de hub (ecossistema único).

Nesse ambiente, absolutamente tudo que envolve a operação empresarial pode ser planejado, realizado, gerenciado e avaliado por meio de indicadores e dashboards.

Alguns dos benefícios da ferramenta:

- Redução de retrabalho e erros humanos;

- Melhor visibilidade operacional;

- Tomada de decisão baseada em dados;

- Automação de tarefas.

Realidade aumentada

Outra tecnologia proeminente na indústria 4.0 é a realidade aumentada. Com ela, é possível visualizar elementos do mundo digital no mundo real por meio de uma câmera, promovendo um processo de troca bastante interessante que beneficia a indústria.

Uma das principais vantagens é a visualização de projetos. A indústria de construção civil, por exemplo, pode ver seus edifícios em 3D e em escala real, mesmo quando estão só no papel. O treinamento da equipe também pode ser melhorado a partir da solução, visto que os talentos podem se envolver em simulações realistas e interagir com os produtos virtuais para aprender.

IoT

Por fim, há a internet das coisas (IoT, em inglês), uma tecnologia que conecta objetos físicos à rede e possibilita que esses itens enviem e recebam dados continuamente.

Na indústria, é possível conectar muitas outras coisas à internet e ter resultados surpreendentes. O motor de um carro, por exemplo, pode estar conectado e enviar sinais do seu funcionamento para uma central de big data, o que facilita a antecipação de problemas, o diagnóstico e até o conserto de maneira remota.

A indústria de construção, por sua vez, pode criar casas ou edifícios conectados. Há aplicações praticamente infinitas para a IoT, visto que quase tudo pode ser conectado à internet. Isso permite a construção de uma indústria mais autônoma e conectada.

Como está o cenário da indústria 4.0 no Brasil?

A adoção da Indústria 4.0 no Brasil tem avançado gradualmente, com as empresas se modernizando em etapas enquanto operam junto a estruturas tradicionais.

Indústrias de grande porte, que geralmente trabalham nos segmentos automotivo, farmacêutico e de energia, já incorporam mais das tecnologias habilitadoras, com sistemas avançados de automação, sensores, digital twins e plataformas de dados.

Por outro lado, pequenas e médias indústrias ainda enfrentam limitações de estrutura e recursos para embarcar nessa jornada. Falta de mão de obra especializada, infraestrutura tecnológica deficiente e investimentos iniciais são apenas alguns dos desafios que dificultam a modernização.

Mesmo assim, o cenário para a transformação digital ao nível nacional é positivo. Iniciativas governamentais e privadas têm impulsionado o avanço, e programas de inovação do setor têm contribuído para tornar a conscientização sobre a relevância do tema mais presente.

Esse movimento de modernizar processos, integração e gestão para o modelo 4.0 é urgente devido ao aumento da competitividade global (que está mais acirrada do que nas últimas décadas) e à pressão por operações mais enxutas, lucrativas e escaláveis.

Como as mudanças afetam a indústria?

O que está por vir, com a consolidação plena da Indústria 4.0, é um ecossistema produtivo mais digital, com menor margem para falhas e guiado por dados em todas as etapas.

Isso tudo ocorre porque a transformação não acontece no chão de fábrica em si. A empresa muda toda a lógica de operação sobre sua cadeia industrial:

- Muda a forma como equipes se organizam;

- Como se relaciona com fornecedores;

- Até o modo como clientes passam a enxergá-la.

Essa mudança, claro, também reorganiza o modo de trabalho. Processos manuais tornam-se automatizados, decisões deixam de depender exclusivamente da experiência e passam a ser sustentadas por dados.

De certa forma, isso muda o papel que as pessoas desempenham. Elas não precisam mais realizar esforços repetitivos, porém, devem se preparar para fazer análise, ter pensamento crítico e, se possível, tomar decisões estratégicas.

Como a indústria 4.0 vai impactar o mundo?

Tudo que envolve transformação, mudança e reconfiguração estrutural gera impactos, e isso é ótimo porque faz o mundo girar e evoluir. No caso da indústria 4.0, esses impactos podem ser tanto positivos quanto negativos.

Impactos positivos

A Indústria 4.0 tem potencial para elevar significativamente a produtividade global, reduzir desperdícios e tornar as operações de manufatura mais inteligentes. A automação integrada a sensores, sistemas ciberfísicos e análise avançada de dados permite, por exemplo:

- Identificar falhas antes que elas aconteçam;

- Ajustar parâmetros automaticamente;

- Otimizar processos de ponta a ponta.

Há também o avanço da personalização em escala. Produtos que antes eram limitados a linhas rígidas de produção, como do setor automotivo, moveleiro e farmacêutico, podem agora ser configurados sob demanda sem aumentar o ciclo de produção.

No que diz respeito à sustentabilidade, a análise avançada de dados, provenientes de sensores, gêmeos digitais e plataformas de monitoramento, possibilita decisões mais seguras e inteligentes para reduzir o consumo de energia, materiais e insumos.

Já no mercado de trabalho, a transição abre novas oportunidades em engenharia, análise de dados, automação, biotecnologia e manufatura avançada.

Impactos negativos

Já sobre os impactos negativos, o primeiro deles é o descompasso entre tecnologia e qualificação. Muitas empresas têm acesso a soluções de última geração, mas não possuem equipes preparadas para operá-las.

Além disso, vale mencionar o aumento na superfície de ataque cibernético vindo da conectividade, expondo indústrias inteiras a riscos operacionais, sabotagens digitais e interrupções críticas, caso não estejam seguras.

Outro ponto: pequenos e médios fabricantes que não conseguirem se preparar ou absorver os custos estão propensos a perder competitividade, o que afeta cadeias inteiras de fornecimento. Há também o risco social, trabalhadores sem requalificação podem enfrentar transição difícil, com substituição parcial de funções repetitivas por automações.

Quais os desafios da Indústria 4.0?

Como vimos, muitas empresas não avançam para a Indústria 4.0 porque a mudança envolve desafios técnicos, financeiros, culturais e operacionais.

Infraestrutura tecnológica

A Indústria 4.0 depende de uma base tecnológica que inclui redes estáveis, sensores confiáveis, máquinas preparadas para integração e sistemas capazes de processar grandes quantidades de dados.

Infelizmente, existem empresas que ainda trabalham com equipamentos antigos ou processos e fluxos de trabalho fragmentados, o que faz com que acabem enfrentando dificuldades para se adaptar ao novo.

A falta de conectividade, por exemplo, é um bloqueio que impede que:

- Sensores comuniquem anomalias;

- Sistemas realizem análises preditivas;

- Máquinas ajustem seus parâmetros automaticamente.

Mão de obra qualificada

A evolução tecnológica requer profissionais capazes de interpretar dados, operar sistemas complexos e tomar decisões baseadas em dados. No entanto, muitos trabalhadores foram formados em um contexto industrial diferente, no qual a repetição de tarefas era o foco principal.

A transição demanda capacitação técnica, programas de formação e uma cultura voltada ao aprendizado.

Cibersegurança

Uma vez que as indústrias se tornam mais conectadas, elas automaticamente aumentam sua superfície de vulnerabilidade. Isso porque máquinas, sensores, computadores e softwares trocam informações constantemente e qualquer falha interna na segurança pode abrir caminho para invasões.

Nesses casos, ataques cibernéticos podem:

- Paralisar linhas de produção;

- Roubar propriedade intelectual;

- Alterar parâmetros de máquinas;

- Comprometer a segurança física de operadores.

Custo de implementação

Equipamentos inteligentes, sistemas integrados, sensores industriais, infraestrutura de TI e treinamento costumam custar caro. Isso pode inviabilizar a modernização caso a empresa não tenha recursos suficientes para investir.

Além disso, existem custos indiretos que muitas vezes não entram no planejamento:

- Paradas de produção para instalação;

- Adaptações de layout;

- Integração entre equipamentos antigos e novos;

- Atualizações de softwares e licenças;

- Treinamentos contínuos.

Quais profissionais se destacam na Indústria 4.0?

A indústria 4.0 está avançando rapidamente e quebrando muitos paradigmas. No entanto, para que gere valor real, ela precisa, antes de mais nada, de pessoas talentosas.

Há muitos profissionais que, atualmente, predominam na indústria 4.0. É o caso de cientistas de dados, engenheiros e programadores, bem como analistas de automação, especialistas em IoT e técnicos em manutenção preditiva.

Isso significa que quem não domina tecnologia ficará para trás? Não.

Há competências mais “leves”, chamadas de soft skills, que também têm relevância e podem ser desenvolvidas para que todos os profissionais se adaptem e se destaquem no novo modelo.

Aprendizagem contínua

Nessa nova indústria, o fluxo de dados é muito alto e é preciso que os profissionais estejam preparados para atualizar seus conhecimentos. Times pouco interessados e dispostos a absorver informações novas têm poucas chances de sobressair em processos mais complexos e alcançar os níveis de expertise que a automação exige.

Nesse caso, durante o recrutamento e seleção, oriente os gestores e analistas da área para avaliar qual a disponibilidade do talento de aprender coisas novas, se ele se disponibilizaria a mudar o jeito de trabalhar ou ser alocado para uma nova função e aprender do zero.

Quanto maior a disposição para aprender, melhor. Isso demonstra que, mesmo que o domínio técnico inicial seja limitado, ele terá capacidade de evoluir e se adaptar rapidamente.

Pensamento estratégico

Como na indústria 4.0 as máquinas ocupam as tarefas mais repetitivas, as pessoas acabam ficando encarregadas de realizar o que exige pensamento fora do lugar comum. Nesse caso, o pensamento estratégico conta muito.

Nesse contexto, os funcionários devem ser instruídos a estudar e analisar cenários, interpretar dados, identificar causa raiz e tomar decisões considerando impactos operacionais e de longo prazo.

Criatividade

A indústria 4.0 introduz processos, fluxos e tecnologias totalmente novas, o que também gera novos problemas, como gargalos inesperados e integrações que não funcionam como previsto. Então, é preciso que as equipes sejam capazes de pensar sozinhas em soluções e, assim, executar tudo com êxito.

Consequentemente, isso exige criatividade. Assim, todos, desde o CEO até o porteiro, devem ter espaço para pensar e compartilhar suas soluções criativas, sem medo de serem repreendidos por isso.

Sua indústria está pronta para o próximo nível?

A Indústria 4.0 já é uma realidade e a pergunta não é mais “se” sua empresa deve se adaptar, mas “quando”. Como vimos, o sucesso nessa nova era depende de uma gestão integrada e decisões baseadas em dados em tempo real.

O FoccoERP foi desenhado para ser o coração da sua operação 4.0, conectando desde o chão de fábrica até o planejamento estratégico em um único ecossistema. Quer saber como podemos simplificar sua transição digital e aumentar sua competitividade? Solicite uma demonstração com nossos especialistas!