Na indústria, todo o esforço para manter a produção em funcionamento e dentro de um ritmo adequado é importante. Isso porque, caso haja o desalinhamento de duas ou mais atividades, ela corre o risco de se deparar com situações adversas, como atrasos ou problemas em produtos.

Visto que a competitividade empresarial vem crescendo em escala e que a percepção do cliente sobre os produtos e serviços se tornou mais crítica, a gestão de processos pode ser determinante para a sobrevivência de um negócio. Afinal, o seu papel é justamente contribuir para o alinhamento das operações na indústria.

Neste artigo, explicaremos tudo que é preciso saber sobre essa prática, desde o conceito até a aplicabilidade e como um software de gestão pode ajudar a otimizar o controle dos processos. Acompanhe!

O que é a gestão de processos?

Trata-se de uma prática na qual a empresa organiza todas as suas operações internas para que o seu fluxo de trabalho seja padronizado e de alto desempenho.

Nesse sentido, todas as empresas que trabalham com uma lista grande de processos, como é o caso das indústrias, precisam fazer o gerenciamento de suas etapas e operações. Do contrário, pode ficar bem difícil para assegurar e/ou manter a qualidade de produtos e serviços.

Para que serve a gestão de processos?

A gestão de processos serve para controlar o fluxo de trabalho da empresa. É a partir dela que conseguimos identificar, documentar e analisar as etapas de produção, por exemplo, e garantir que as atividades se mantenham alinhadas (e sem problemas) desde o princípio até a entrega do produto final.

Para facilitar o entendimento sobre o funcionamento desse gerenciamento, vamos considerar um exemplo envolvendo uma indústria de manufatura, que aplicou a gestão de processos para melhorar a eficiência na sua linha produtiva.

A empresa exemplo enfrentava atrasos na entrega de produtos e problemas de qualidade devido a falhas. Para resolver os problemas, a equipe mapeou cuidadosamente as etapas relacionadas à produção, desde a chegada da matéria-prima no estoque até a entrega do produto pronto ao cliente.

Durante esse mapeamento e análise, eles identificaram os seguintes pontos:

- Gargalos na logística interna;

- Falta de padronização nos processos de montagem;

- Retrabalho frequente devido a erros humanos.

Para melhorar a situação, a equipe decidiu reformular os procedimentos tradicionais e introduzir processos padronizados de controle de qualidade em todas as etapas, inclusive as de montagem. Ainda, tomou a decisão de investir em treinamento e capacitação dos funcionários para que os mesmos se sentissem mais seguros e preparados para desempenhar suas funções.

A partir dessas mudanças, a empresa conseguiu obter os seguintes resultados:

- Diminuir a incidência de atrasos;

- Melhorar a qualidade dos seus produtos;

- Reduzir os custos provenientes dos retrabalhos.

LEIA TAMBÉM | Análise de falhas: o que é e qual é o seu papel na indústria?

O que é BPM?

BPM, sigla para Business Process Management, é uma disciplina que reúne diferentes práticas de gestão para melhorar os processos de uma empresa. Em português, seu significado é “Gestão de Processos de Negócio”, o que faz com que muitas pessoas confundam a prática de gestão de processos com o BPM.

O que diferencia BPM e Gestão de Processos?

A resposta é simples: sua abrangência.

O BPM foca em melhorar o desempenho organizacional como um todo e envolve, muitas vezes, integração de tecnologia, automação, análise de dados, governança, entre outros requisitos.

A gestão de processos, por outro lado, concentra-se mais especificamente em otimizar o fluxo das operações. Assim, podemos dizer que a gestão de processos nada mais é do que uma parte do BPM.

Quais são as características da gestão de processos?

Como o objetivo da gestão de processos é garantir um fluxo padronizado das atividades da empresa, a prática possui quatro características:

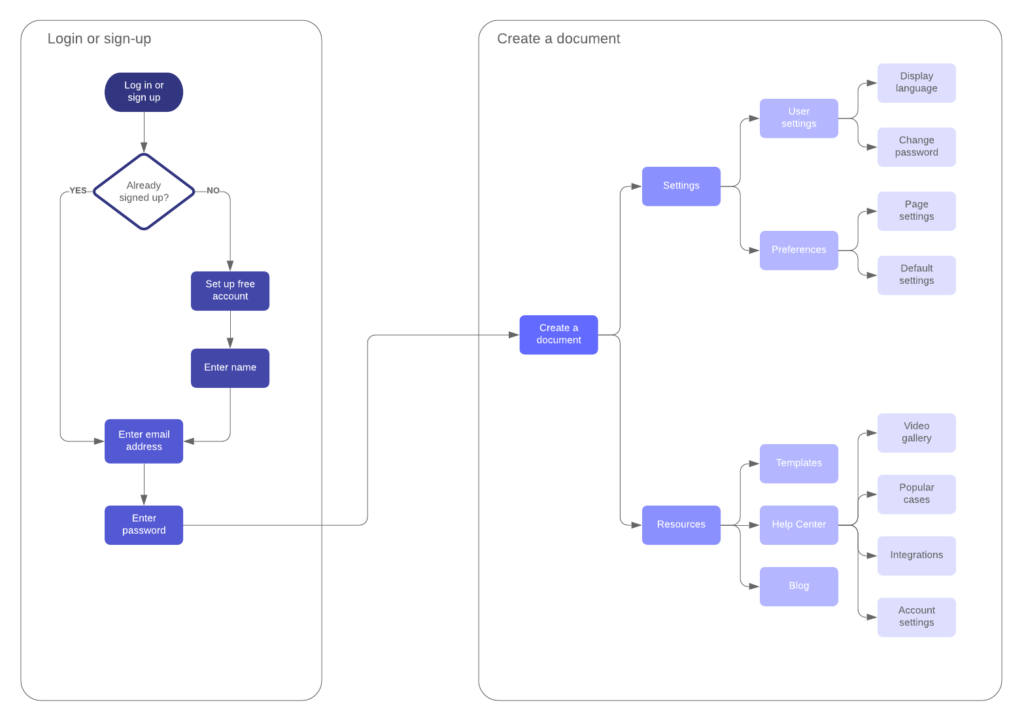

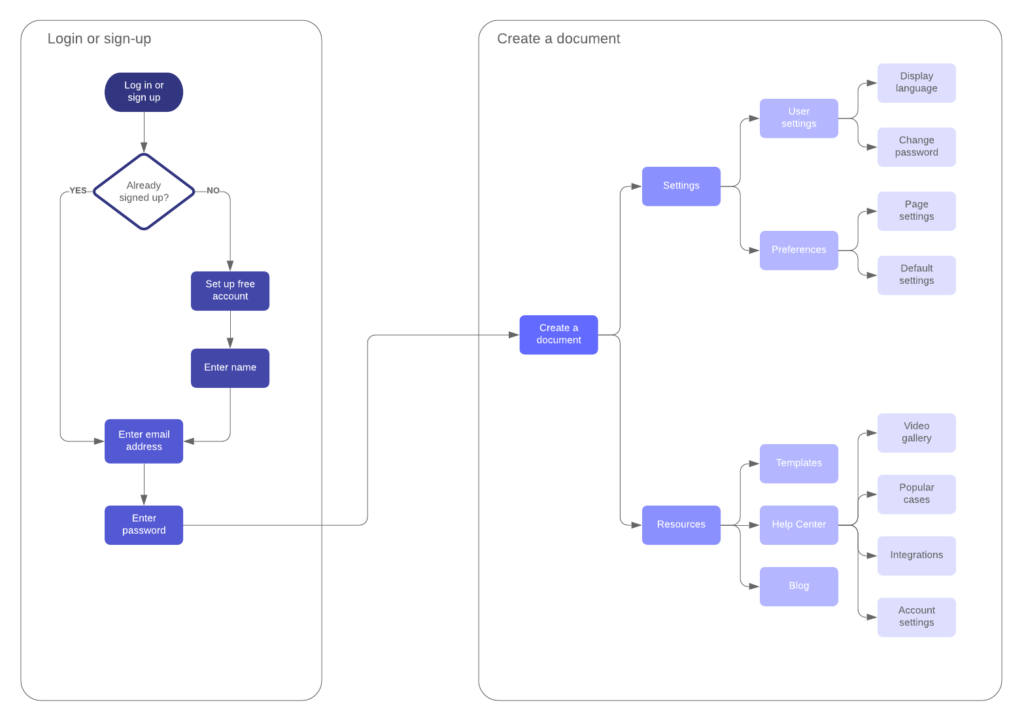

- Modelação: envolve a apresentação dos processos de modo gráfico, por meio de diagramas, para simplificar a visualização e o entendimento sobre o fluxo das tarefas.

- Documentação: trata da criação de manuais e outros documentos explicativos que esclarecem exatamente como devem ser realizados os procedimentos internos.

- Entrega de valor: envolve a definição de atividades padronizadas para que os processos remetam ao máximo o valor e a qualidade, impactando positivamente a entrega dos produtos e serviços.

- Sistematização: envolve a implementação de ferramentas e tecnologias de ponta que substituem o esforço manual pela automatização.

Quais as etapas da gestão de processos?

A gestão de processos pode ser adaptada conforme a realidade e a necessidade da empresa, desde que a prática cumpra o seu propósito-chave, que é melhorar a eficiência operacional e gerar a entrega de valor.

No entanto, existem algumas etapas padrão dentro do gerenciamento que precisam integrar todo e qualquer plano. Vamos dar uma olhada nelas!

Planejamento

Antes de dar início à gestão de processos, é muito importante que a empresa elabore um plano com todas as etapas e mudanças necessárias para melhorar o seu fluxo de trabalho.

Nesse plano, devem ser mencionadas também as metas e as expectativas da empresa em relação ao gerenciamento, bem como a capacidade de recursos (financeiros e humanos) para a aplicação das mudanças e melhorias.

Modelagem

Na etapa de análise dos processos, é necessário que os profissionais tenham acesso a informações visuais para agilizar a compreensão sobre o funcionamento dos processos e identificar oportunidades de melhoria.

Aqui, costuma-se utilizar diagramas, que nada mais são que representações gráficas, como a do exemplo abaixo.

Simulação

A etapa de simulação consiste em fazer um “teste” de como o fluxo de trabalho proposto no planejamento funcionará na prática. A ideia é prever quais serão os resultados, identificar potenciais problemas na execução dos serviços e avaliar necessidades de ajustes antes da implementação final.

Execução

Na fase de execução, os processos já validados são implementados na operação diária da empresa. Aqui, todos os times devem estar 100% envolvidos e comprometidos com o projeto e trabalhar ativamente para que o fluxo de trabalho se mantenha alinhado do início ao fim.

Monitoramento

Para saber que os processos estão sendo realizados corretamente e dentro do esperado, será preciso que a empresa também monitore o desempenho a partir de dados e indicadores.

O monitoramento desempenha um papel muito importante para o sucesso da prática de gestão de processos, já que é por meio dele que os líderes e os gestores vão conseguir identificar desvios, gargalos e oportunidades de melhoria.

Melhorias

Após a etapa de monitoramento, será preciso ajustar e alinhar os procedimentos, caso os profissionais identifiquem falhas e erros. Esse ciclo de ajustes será responsável por garantir a excelência contínua e fazer com que a empresa mantenha um alto padrão de qualidade em seus serviços e produtos.

Qual é a importância da gestão de processos?

Agilidade e qualidade são duas características que diferenciam uma empresa da outra. Preço é um fator considerado em uma decisão de compra? Sabemos que sim! Contudo, se analisarmos mais a fundo o que realmente leva à satisfação e fidelização dos clientes, podemos ver que essas duas coisas são originadas pela forma como a empresa faz um cliente se sentir.

Em um período em que a competitividade reina e a régua de exigência de produtos e serviços é alta, não existe espaço para erros. E todas as empresas que querem ser priorizadas em uma decisão de compra precisam agir antecipadamente para cumprir esses dois requisitos básicos (agilidade + qualidade) e serem reconhecidas em um importante momento de decisão.

A gestão de processos visa o padrão de qualidade em tudo que a indústria executa, desde a compra de matéria-prima até a entrega. Por isso, é cada vez mais urgente que os gestores e líderes apliquem essa prática, pois é a partir dela que irão assegurar um fluxo contínuo de trabalho e eliminar qualquer brecha que possa resultar em atrasos, insatisfações e erros.

Qual é a diferença entre gestão por processos e gestão de processos?

Uma palavra é capaz de mudar o sentido de uma frase inteira. No caso dos termos “gestão por processos” e “gestão de processos” não é diferente. Ambos estão relacionados ao controle e a otimização de processos, mas se diferenciam pela forma de abordagem e objetivo.

Como mencionamos acima, a gestão de processos concentra-se em melhorar a execução do fluxo de trabalho, tornando-o mais fluído. No entanto, a gestão por processos não se limita a isso. Essa última forma de controle também é responsável por orientar os trabalhos, para que os mesmos atendam aos objetivos e metas organizacionais.

Logo, seu escopo é mais amplo e estratégico:

| Gestão de processos | Melhora o fluxo de trabalho. |

| Gestão por processos | Orienta o fluxo de trabalho para que as atividades atendam aos objetivos da organização. |

Quais são os benefícios da gestão de processos?

Existem diferentes benefícios que uma empresa, em especial do setor industrial, pode alcançar com a gestão de processos. Veremos alguns a seguir:

Melhor aproveitamento do tempo

Ao padronizar muitos processos produtivos, os operadores podem executar suas atividades mais tranquilamente e dentro do planejado. Com isso, conseguem fazer o melhor uso do seu tempo e garantir mais disponibilidade para, quando necessário, desempenhar outras funções importantes.

Redução de custos

Além de ajudar no aproveitamento de tempo, a padronização de processos contribui para a empresa eliminar a incidência de erros que acarretam retrabalhos e, consequentemente, custos.

Vale mencionar, ainda, que o processo padronizado das atividades garante um uso mais consciente e estratégico dos componentes, das ferramentas e das matérias-primas, o que gera mais economia para a empresa.

Maior qualidade nos serviços e produtos

Uma vez que a incidência de erros é praticamente mínima, a empresa consegue alcançar um padrão de qualidade elevado. Essa excelência reflete em seus produtos e serviços, contribuindo positivamente para a satisfação do cliente.

Qualifica a tomada de decisões

A utilização da modelagem visual ajuda na compreensão dos processos, o que simplifica a tomada de decisão estratégica. Além disso, com processos bem definidos e estruturados, líderes e gestores possuem embasamento para identificar e realizar as melhores decisões.

Retenção de talentos

Ao padronizar e simplificar a execução dos processos internos, a empresa também consegue aumentar o nível de satisfação dos seus talentos, que não precisam mais lidar com erros e retrabalhos. Isso cria um sentimento de querer permanecer na empresa, além de tornar o ambiente de trabalho mais agradável.

Qual é o impacto da padronização dos processos produtivos?

Nenhuma empresa é obrigada a padronizar os seus processos. Entretanto, diante de todos os impactos que a padronização gera aos negócios, a questão que chegamos é: “Por que não padronizar?”

No caso das indústrias, por exemplo, os ganhos são muito interessantes, começando por melhorar a eficiência operacional, aumentar a produtividade, reduzir custos de produção e garantir a qualidade e a consistência dos produtos.

Além disso, a padronização dos processos produtivos facilita a aplicação de treinamento de funcionários, uma vez que permite uma instrução mais clara e uniforme ao time, melhorando a execução das atividades e a gestão de todos os setores.

Como aplicar a gestão de processos na prática?

Agora que já vimos toda a teoria sobre gestão de processos, vamos entrar na parte prática do conteúdo. Abaixo, separamos um passo a passo mostrando como você e o seu time podem aplicar a gestão de processos dentro da sua própria indústria.

1- Mapeie os processos

Embora os envolvidos com a produção já conheçam boa parte do processo produtivo, é muito importante que se faça um mapeamento formal de todas as atividades relacionadas à fabricação. Afinal, com uma visão macro, ficará muito mais fácil identificar problemas.

Além disso, a documentação de processos ajudará muito na orientação de novos funcionários e, até mesmo, na discussão sobre a possibilidade de mudanças focadas em melhorias.

Nesse sentido, é possível esquematizar, desenhar, fazer tabelas, infográficos, entre outros, para proporcionar um entendimento melhor de como as atividades da indústria funcionam, tanto isoladas quanto conjuntamente.

Depois disso, o recomendado é que você reúna seu time e trabalhe com ele ativamente para mostrar os passos pelos quais caminham os processos, deixando sempre um responsável para reunir as informações e fazer a análise após essa dinâmica.

2- Monitore os custos

Um gestor de negócios que realmente se preocupa em manter a sua empresa nos eixos está sempre atento aos custos. Assim sendo, para garantir que a indústria está performando de maneira correta, será fundamental acompanhar as suas contas de perto. Isso exigirá ferramentas adequadas de gestão e disciplina sobre as operações financeiras.

Nesse ponto, é importante destacar que não só a parte contábil deve estar sendo bem cuidada, mas também — e principalmente — os dados comerciais e gerenciais. É analisando tais informações que a estratégia do negócio deverá ser pautada.

3- Descentralize a gestão

A centralização da gestão de processos é um dos motivos que mais atrasam a produtividade em uma indústria. Um superior hierárquico sendo chamado constantemente para tomar decisões e resolver problemas é algo que demanda muito tempo.

É nesse momento que acontece aquela típica cena da equipe parando de cumprir seus afazeres enquanto esperam a ordem de um superior para continuar trabalhando. Por isso, é fundamental que se delegue tarefas e certos cargos, para que não precise rever o que está sendo feito de 30 em 30 minutos.

Para tanto, demarque a competência de cada trabalhador e as metas que devem ser alcançadas. Reforce que essa é uma ação de suporte para a equipe apenas. O papel de líder deve ser exercido pelo responsável pelo time, mas isso não é o mesmo que mandar em todos só apontando dedos.

4- Tenha metas bem definidas

A gestão de processos, para ser bem-sucedida, exige metas. Logo, é extremamente necessário saber quais objetivos devem ser alcançados.

O problema, nesse ponto, é que alguns gestores não sabem como definir as metas e trazem para suas empresas referenciais distorcidos. Assim sendo, lembre-se que objetivos a serem traçados precisam cumprir os seguintes critérios:

- Devem ser claros, alcançáveis e diretos;

- Precisam estar alinhados à capacidade do plano e de todo o contexto;

- Devem ser adequados aos prazos;

- Precisam ser compartilhados com a equipe.

5- Utilize métricas e indicadores

Além de um controle financeiro, é necessário o uso de indicadores que apontem, de uma forma rápida e simples, o que anda acontecendo dentro da empresa.

Depois de escolhidos, as referências, métricas e índices de produção, compras e vendasdevem ser monitorados constantemente. A avaliação histórica desses números é de extrema importância para que a gestão possa calibrar o funcionamento das suas atividades.

6- Invista em layouts industriais

Todos os itens mencionados acima contribuem eficientemente para uma boa gestão de processos, mas, para potencializar ainda mais os resultados da prática, recomendamos criar um layout industrial para dispor materiais, produtos, pessoas, máquinas e processos de forma bem dinâmica.

É de suma importância que os processos similares ou idênticos fiquem próximos uns aos outros e que algumas medidas sejam aplicadas para melhorar a otimização dos espaços:

- Segurança;

- Sinalização evidente;

- Conformidade;

- Acesso simplificado às máquinas e equipamentos.

7- Implemente o ciclo PDCA (Plan, Do, Check, Act)

O ciclo PDCA é uma das metodologias mais utilizadas no ambiente corporativo em diversos países do mundo. Consiste em um ciclo contínuo de quatro etapas que visa a melhoria contínua dos processos e resultados organizacionais:

- Plan = Planejamento (que se divide em: identificar o problema, observá-lo, analisá-lo e criar o plano de ação).

- Do = Execução.

- Check = Checagem.

- Act = Ação (sendo dividido em: padronização e conclusão).

Por que investir em um software para a gestão de processos?

Cada empresa possui sua própria linha de trabalho e produção. Algumas executam mais atividades que outras, enquanto outras lidam com processos mais complexos e demorados.

No caso da indústria, sabemos que os procedimentos são inúmeros e que pode ser desafiador gerenciar a todos, com eficiência, de forma manual.

Assim sendo, sempre recomendamos que as empresas façam uso de ferramentas tecnológicas para ajudá-las a obter uma visão mais holística sobre seus processos e tenham acesso a recursos e funcionalidades que simplificam a prática.

Uma dessas soluções, inclusive, é um software de gestão, como um ERP. A partir desse sistema, líderes e gestores são capazes de integrar dados, pessoas, processos e departamentos em uma única base e, com isso, monitorar e gerenciar tudo que ocorre dentro da empresa.

Como vimos, a gestão de processos é uma prática complexa devido ao grande número de tarefas que a empresa precisa mapear, controlar e monitorar. Para saber mais sobre como um software de gestão ERP funciona e como pode ajudar nesse gerenciamento de processos, leia nosso artigo: Software de gestão: por que é tão importante para o seu negócio.